在全球新能源锂电池产能以每年超30%的速度狂奔时,一种不可忽略的气体值得我们关注——挥发性有机化合物(VOC)的致命泄漏。当特斯拉柏林工厂因溶剂蒸汽暂停生产,当某亚洲电池巨头因微量电解液泄漏损失千万,行业终于意识到:传统VOC监测手段正在失效。传统检测方法难以精准识别0.1mm以下的微孔漏液,导致部分存在潜在漏液风险的电池流入市场。

光离子化检测器(PID)传感器技术,凭借其秒级响应、ppb级精度与灵活布防能力,正成为新能源巨头们构建安全防线的新技术方案。

图片 1 锂电池生产包装图

一、锂电池泄漏为何产生VOC气体?

锂电池VOC泄漏主要来源于其生产过程中的多个环节,包括正负极材料制备、电解液生产、涂布、注液、封装、化成及测试等。具体VOC废弃来源及成分如下:

正负极材料制备:此环节产生的废气主要含有粉尘、金属氧化物以及有机溶剂挥发物(VOC),如NMP(N-甲基吡咯烷酮)等。

电解液生产:电解液制备过程中会产生含有六氟磷酸锂、碳酸酯类等有机溶剂的VOC,这些物质具有刺激性气味且易燃易爆。

涂布与注液:涂布过程中,浆料中的有机溶剂会挥发产生VOC;注液环节则可能因电解液泄漏或挥发而产生VOC。

封装与化成:封装过程中,电池壳体的密封性不良可能导致内部气体泄漏;化成过程中,电池内部会发生化学反应,产生废气,如氢气、氧气以及少量有机物挥发。

测试环节:电池性能测试过程中,可能会因电池充放电而产生VOC,这些气体中可能含有有机物、无机气体以及颗粒物。

二、PID检测锂电池泄漏技术

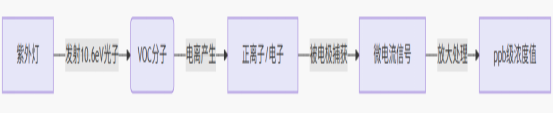

光离子化检测器(PID)传感器成为锂电池生产中 VOC 泄露检测的变革性解决方案,PID传感器的核心是一个高能紫外线(UV)光源。当 VOCs 进入传感器的电离室时,UV 光源发出的高能光子会与有机分子发生相互作用。具体应用原理可以查看什么是PID传感器文章。超高检测精度,检测灵敏度高达1ppb,能够精准捕捉细微至 0.01mm 级别的微孔漏液,将漏液检测准确率提升至99.9%以上,彻底解决对微小漏液难以检测的难题。

图片2 PID检测原理图

高效适配产线:设备集成化设计与自动化检测流程,完美契合客户产线大批量生产需求,单块电池检测时间仅需5秒,配合快速上下料系统,极大提升生产效率,降低人力成本。

无损检测保障:作为非破坏性检测器,在检测过程中不会对电池造成任何损伤,确保电池性能与使用寿命不受影响,同时避免因检测操作不当导致的额外成本损失。

稳定可靠的性能:设备GRR(测量系统重复性和再现性)小于10%,具备出色的稳定性与一致性,长期运行无故障,为客户提供可靠的质量检测保障。

三、如何使用PID检测?

在电池生产线上设置专门的检测工位,将待检电池快速放置于检测设备治具中,一键启动检测程序。设备自动对电池进行密封包裹,利用光离子化检测(PID)技术,通过紫外灯照射电池内部空间,将泄漏的电解液挥发产生的挥发性有机化合物(VOCs)电离成离子,形成微弱电流信号,经放大与线性处理后,迅速得出VOC浓度值,精准判断电池是否存在漏液情况,整个检测过程仅需数秒。

图片3 锂电池生产VOC泄漏检测图

四、总结

PID检测新能源锂电泄漏是目前最优的解决方案,PID检测仪可以做成小型便捷式,灵活的放置在各个角落,更精准监测锂电池生产过程中VOC泄漏。比FID技术响应时间更快、体积更小。PID检测方案投入到锂电池VOC 漏液后,客户电池产品的漏液不良率可以从原先的3%大幅降至0.1%以下,有效减少售后召回与维修成本,提升产品市场竞争力。随着固态电池量产临近,新型聚合物溶剂(如PEGDME)的监测需求将产生PID技术新一轮升级。

对于新能源锂电池泄漏的VOC浓度检测的PID传感器,工采网代理的PID气体传感器产品组合提供市场领先的光电离技术,能够检测极低水平(1ppb)的挥发性有机化合物气体。测量范围从0到10000ppm可选,可以独立使用或成功集成到产品中。了解更多PID传感器技术,可咨询工采网FAE技术工程师。

转载请注明出处:传感器应用_仪表仪器应用_电子元器件产品 – 工采资讯 http://news.isweek.cn/42693.html