工业窑炉是工业生产中,利用燃料燃烧产生的热量,或将电能转化为热能,从而实现对工件或物料进行熔炼、加热、烘干、烧结和蒸馏等各种加工工艺所用的热工设备。因其具有高效、优质、节能等资源特点,符合可持续发展要求被广泛应用于水泥,冶炼,电力,建材等行业中。

随着节能环保和对产品质量要求的提高,需要对工业窑炉燃烧过程进行实时监测。根据燃烧学理论当炉窑的实际供风量等于理论需要量时,配风合理(这时的空气消耗系数等于1.0),燃烧温度高,燃料消耗和废气排放少,风机耗电也很少。而可惜的是目前我国炉窑的配风都只能靠工人凭经验操作,致使其运行无法满足这一点。

燃烧理论与实践证明:工业炉窑在燃烧过程中其燃料成份、热值及燃料量的变化,将导致空气需要量变化。当空气消耗量过大(空气过剩)时,虽然燃料可以充分燃烧,但废气带走热量大,燃烧温度降低,氮氧化物也增加,同时鼓、引风机电耗将大大升高。特别是轧钢加热炉因长期处在1200℃左右高温状态运行,当空气消耗量过大时,不仅会使炉压升高,炉孔逸气热损失增加,而且还会造成炉内钢坯氧化烧损严重。当空气消耗量过小(空气不足)时,不仅燃料无法充分燃烧,而且炉温降低满足不了生产要求,这样既浪费能源、影响生产、也污染了环境。工采网对部分工业炉测试来看,炉窑一般均处于浓氧燃烧状态,空气消耗系数一般都在1.5~2.3范围,烟气含氧量一般在8~12%,这说明实际供风量远大于理论需要量。因此检测、分析和控制工业炉窑的燃烧质量,对于节约能源、降低消耗、保护环境,具有显著成效和重大的实际意义。

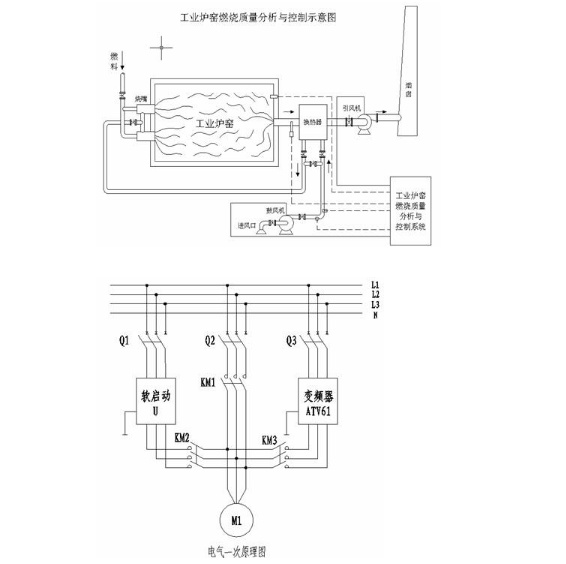

而在我国由于经济的粗放式发展,燃料燃烧一般都只是以满足生产工艺要求为目的才对燃料量进行必要的控制,而燃料在炉膛里燃烧状况则是在被控工业炉窑尾部或烟道内插入烟气采样管,烟气在气泵的推动下,从采样管入口吸入,经冷却、除湿和净化后进入测量室,再由气泵送回烟道内。测量室的气体传感器,将烟气中检测到的有关气体浓度值,转变成标准模拟电信号后输入控制系统,并与控制系统预先的设定值进行比较、运算,经处理后输送到调速装置,调速装置将按相应的比例来控制鼓风机和引风机转速,从而实现合理配风,达到科学燃烧的目的。

由上可知工业炉窑燃烧质量分析与控制系统,是从工业炉窑燃烧过程的实际出发,针对燃烧质量差,能源浪费大而开发出来的智能化分析控制系统。该系统不仅能实时检测废气中有关气体成份,而且还能根据实时空气消耗系数,通过自动配风和引风,为实现炉窑的合理燃烧,达到节能降耗、保护环境的目的工采网推荐使用英国SST 螺纹式高温氧化锆氧气传感器(O2传感器) - O2S-FR-T2-18C监控工业窑炉氧气变化情况。

O2S-FR-T2-18C/B/A是氧化锆氧气传感器,敏感元件是氧化锆,采用两个氧化锆盘,在其中间是一个密封空间。其中一个盘起的功能是可逆氧气泵,依次充满样品气和抽空此小空间。另一个盘用于测量氧分压差比率,得到相对应的传感电压。氧化锆盘作为氧气泵运行时,需要的700 °C的温度由加热元件产生(配套的电路板O2I-FLEX-092可以提供加热和线性模拟量输出功能。)。氧气泵使小空间范围内达到额定的小值和大值压力所花的时间和环境中氧分压值具有对应关系。可搭配英国SST 氧化锆氧气传感器变送板 - O2I-Flex-092一起使用。

O2I-Flex-092接口板给电子元件提供必要的电源,控制SST动态氧传感器可以用户设置量程0-25%和0-100%。整个测量范围是线性的。出厂默认是0-25%。当配置0-100%量程时,客户可以定制模拟输出范围以符合实际应用。输出可以配置为:4-20mA和0-10VDC或RS232接口。

转载请注明出处:传感器应用_仪表仪器应用_电子元器件产品 – 工采资讯 http://news.isweek.cn/15381.html